光刻機作為重大技術裝備領域的國之重器,不僅是衡量一個國家綜合國力與科技水平的關鍵指標,還直接關系到國家安全和科技自主可控的未來。然而,其研制之路卻異常艱難,充滿了重重挑戰。近期,工業和信息化部發布的《首臺(套)重大技術裝備推廣應用指導目錄(2024年版)》中,特別將氟化氪光刻機與氟化氬光刻機列入了電子專用設備的重要位置,這一舉措不僅體現了中國在光刻機自主研發領域取得的重大進展,更引發了公眾對光刻機研制難度和挑戰的關注。

光刻機的工作原理和歷史演進

當今社會生活中,集成電路幾乎無處不在,小到身份證、手機,大到高鐵、飛機,都離不開集成電路。集成電路自誕生至今,一直向著微細化的方向發展,單個芯片上的晶體管數量已經由最初的幾十個發展到現在的幾千億個。

集成電路制造的核心工序是利用光刻機在硅片上構建電路圖案。光刻過程決定了集成電路芯片上電子元件的尺寸和位置。從1961年至今,為了滿足集成電路制造的需求,人們研發出了多種類型的光刻機。按照曝光方式來分,光刻機可以分為接觸式、接近式和投影式。接觸式和接近式光刻機的極限分辨率均停留在微米量級,難以滿足日益減小的芯片特征尺寸的需求。投影式光刻機是目前的主流光刻機,當今最先進的極紫外(EUV)光刻機就屬于投影式光刻機。

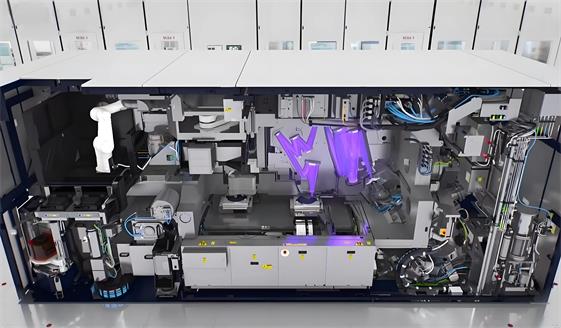

投影式光刻機由多個分系統組成,包括光源、照明系統、投影物鏡系統、掩模臺與掩模傳輸系統、工件臺與硅片傳輸系統、對準系統、調焦調平系統、環境控制系統等。這類光刻機本質上是一種復雜的投影系統:光源通過照明系統均勻照明放置在掩模臺上的掩模版,掩模版上制作有預先設計好的集成電路圖案,該圖案通過投影物鏡系統投影到工件臺上涂有光刻膠的硅片,完成一次曝光。之后,工件臺移動硅片,再進行另一次曝光。

提高光刻分辨率是光刻機演進的主線,極大地推動了集成電路制程節點的進步。研究人員通過采用更短波長的光源來提高投影式光刻機的分辨率,依次發展出了紫外(UV)光刻機、深紫外(DUV)光刻機和EUV光刻機。

UV光刻機最早采用波長為436nm的高壓汞燈光源,隨著技術的進一步發展,光源波長縮短至365nm,可以支持250nm以上制程節點的芯片生產。之后,光刻技術開始向DUV波段光源發展:1995年,日本Nikon公司首次采用了248nm波長的氟化氪(KrF)準分子激光器作為光刻機光源,該類光刻機將制程節點推進到180—130nm;到了1999年,Nikon、ASML和Canon等主要光刻設備制造商推出了采用193nm波長的氟化氬(ArF)準分子激光器作為光源的光刻機,這使得制程節點進一步縮小至130—65nm。在193nm光源作為主流光刻機光源的很長一段時間內,各光刻設備制造商主要通過增大投影物鏡的數值孔徑(NA)來提高光刻分辨率,NA最高達到了0.93。直到2004年,ASML推出了首款商用浸沒式光刻機,該光刻機的技術創新是在鏡頭與硅片之間引入去離子水作為介質,使得投影物鏡的NA最高達到1.35,再結合多重圖形等技術可實現7nm的制程節點。為了進一步減小光源波長,提高光刻分辨率,經過30年左右的研發,光源波長為13.5nm的EUV光刻機終于在2017年投入工業化生產,標志著光刻技術的又一重大突破。目前,僅有ASML公司能夠生產EUV光刻機,該類光刻機最高能夠支持2nm的制程節點。

光刻技術研發的難點與挑戰

光刻機,被譽為集成電路產業鏈上的“皇冠上的明珠”,是人類迄今為止所能制造的最精密裝備之一,其研發過程不僅技術難度極高,還面臨著多方面的挑戰。技術方面,光刻機涉及光學、材料科學、機械工程等多領域尖端科技,需跨學科團隊持續創新。合作方面,因技術復雜,需多領域科研機構與企業緊密合作,共同解決難題,并建立有效溝通協作機制。資金方面,從研發到生產,光刻機項目需長期巨額投入。

以EUV光刻機為例,從EUV光刻技術提出到正式投入工業化生產,研究人員花費了30年左右的時間。20世紀80年代人們開始探索EUV光刻技術,并在80年代末首次驗證了這項技術的可行性。但由于高昂的經濟以及時間成本,只有ASML與其合作伙伴繼續致力于開發可用于工業化量產的EUV光刻機。2010年,ASML交付了第一臺EUV光刻機原型機。從2012年至2016年,ASML先后完成了對先進光源制造商Cymer、電子束計量工具領先供應商HMI等高科技企業的收購,并于2017年交付了第一臺可用于工業化量產的EUV光刻機NXE:3400。目前,ASML持續與ZEISS、IMEC、Intel等多家先進科技企業以及全球超過180所高校、科研機構合作推進光刻技術的發展。據2023年ASML的財務年報,該公司在研發方面的投資從2022年的33億歐元增至2023年的40億歐元。在過去的17年中,該公司僅在EUV光刻方向的研發投資就超過了60億歐元。

光源是光刻機的核心部件之一。光刻機對光源的工作波長、功率、轉換效率以及壽命等參數均有著嚴格的要求。以目前唯一商用的EUV光刻機為例,該光刻機采用激光等離子體(LPP)光源,為了獲得高轉換效率和長壽命,需要在光源內部進行極其精確的激光打靶:液滴發生器產生直徑20—30μm的錫液滴,其運動速度可達到80m/s,相當于復興號高鐵的速度;先利用一束預脈沖激光將高速運動的錫液滴打成餅狀的靶材,然后再利用另一束主脈沖激光轟擊靶材,將靶材轉化為等離子體的同時放射出EUV光,這一雙脈沖的打靶過程需要在百萬分之幾秒內完美地配合完成。因此,需要一套精準的測量及控制系統,能夠進行高速、高精度的測量與打靶控制,方可滿足工業化量產的需求。

光刻機的投影物鏡系統是成像光學的最高境界,其波像差需要達到納米甚至亞納米量級,這對投影物鏡的鏡片級加工與檢測,以及系統級的檢測與裝調等都提出了嚴苛的要求。以EUV光刻機為例,為確保成像性能,投影物鏡的鏡面必須以極高的精度進行加工:在ASML公司最先進的高NA EUV光刻投影物鏡系統中,口徑1.2m的反射鏡表面需要加工到面形均方根誤差小于0.02nm,相當于在中國國土面積內僅有人類頭發絲直徑大小的高度起伏。

光刻機的機械系統設計巧妙地融合了穩定性與高效能的雙重需求。以EUV光刻機為例,工件臺的運動速度可達5m/s,并且工件臺和掩模臺需要高速同步運動,同步運動誤差的平均值需要小于0.5nm,相當于兩架以時速1000km飛行的飛機,相對位置偏差的平均值控制在0.03μm(人類頭發絲直徑的幾千分之一)以內。工件臺還需具備驚人的加速度——達到7倍重力加速度(7g),這一性能確保了硅片能在極短時間內迅速定位至預定位置。

掩模版作為光刻系統圖像信息的來源,其制備過程中形成的臟污、刮傷、圖形異常等缺陷均會改變掩模的光學特性,從而影響成像質量,降低芯片成品率。由于光刻掩模版制備要求高、工藝難度大且需要根據光刻技術的發展而更迭,長期的技術積累與充足的研發資金均不可或缺。國際領先的掩模版制造商Toppan一直致力于掩模版業務,其于2005年收購了杜邦光掩模公司,并于同年開始與IBM、格羅方德半導體、三星聯合開發高端掩模版技術,從最初的45nm制程節點發展至目前的2nm制程節點。

涂覆于硅片上的光刻膠與電子器件的性能和良品率直接相關,也是隨著光刻技術的發展而發展的。在從DUV光刻向EUV光刻過渡的過程中,研究人員遇到了嚴峻的挑戰,即在相同條件下,光刻膠吸收的EUV光子數量僅為DUV193nm波長的1/14。這就要求要么在EUV波段創造出極強的光源,要么發明更靈敏的光刻膠。考慮到進一步提高EUV光源的功率極具挑戰性,為彌補光刻膠對EUV光子的低吸收率,EUV光刻膠需要具有不同于前幾代光刻膠的獨特性能。經過JSR、Inpria、LamResearch等EUV光刻膠領先供應商的多年持續研發,實現了EUV光刻膠靈敏度與分辨率的突破,方使得EUV光刻在2018年進入7nm及以下制程節點的大規模量產。

光刻技術的發展趨勢

目前,最先進的EUV光刻技術已被應用于2nm制程節點的芯片量產,并且仍在持續優化中。為了不斷逼近EUV光刻技術的理論分辨率極限,并確保光刻機具備可靠的系統性能,還需要繼續深入研究如何有效管理提高光源功率所帶來的熱效應,同時開發邊緣粗糙度更低且能保證特征尺寸精確控制與良好附著力的EUV光刻膠。此外,減少光源內部的碎片污染以延長收集鏡的使用壽命,以及降低曝光過程中污染物附著在掩模上的概率,也是當前重要的研究課題。

在EUV光刻技術實現量產的同時,許多研發機構也在嘗試研發納米壓印以及定向自組裝(DSA)等成本相對較低的下一代光刻技術。針對這些新興的光刻技術,需要重點研究新型材料的集成應用、立體圖形化工藝的開發,以及以實際應用需求為導向的圖形設計。

(作者系中國科學院上海光學精密機械研究所研究員;來源:學習時報微信號 圖片來源網絡 侵刪)

1、本文只代表作者個人觀點,不代表本站觀點,僅供大家學習參考;

2、本站屬于非營利性網站,如涉及版權和名譽問題,請及時與本站聯系,我們將及時做相應處理;

3、歡迎各位網友光臨閱覽,文明上網,依法守規,IP可查。

作者 相關信息

內容 相關信息

? 昆侖專題 ?

? 高端精神 ?

? 新征程 新任務 新前景 ?

? 習近平治國理政 理論與實踐 ?

? 國策建言 ?

? 國資國企改革 ?

? 雄安新區建設 ?

? 黨要管黨 從嚴治黨 ?